活活性石灰生產中的回轉窯是石灰燒成階段的主要設備之一,回轉窯窯尾漏料是影響窯正常生產運行比較常見的原因。窯尾漏料造成窯尾漏風,冷空氣吸入窯內,增大了熱損失,不但影響回轉窯的產量和質量,而且嚴重影響環境衛生,使工作環境條件惡劣,制約了正常的生產。如何解決和避免窯尾漏料,清潔工作環境,通過生產中仔細觀察、認真分析,找出影響窯尾漏料的真正原因,以便根據實際情況對癥下藥,進行處理,從而達到優質高產和創造一個清潔和諧的工作環境。

通過長期的生產線的設計、現場跟蹤觀察、分析認為,可能導致窯尾漏料的因素主要有以下幾個方面:

一、窯內物料填充率過高

1、回轉窯窯尾設計物料最大填充率計算

在回轉窯進行設計時,對應于相應的產量,回轉窯有一個最大填充率,用以確定回轉窯的相關尺寸。

回轉窯最大填充率計算時取物料的存在為理想狀態,以4×60m回轉窯為例進行計算窯的最大填充率計算:

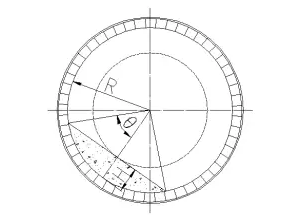

圖1:回轉窯物料的填充狀態

若窯的縮口尺寸為2650mm,窯內耐火磚厚度為230mm,故

R=1770mm,H=445mm,R-H=1325mm,

θ=arcos(1325/1770)=41.53º

式中:Φ2 ——窯尾縮口允許的填充率(%)

θ ——物料填充區最高點與圓心的夾角(º);

R ——窯尾部砌磚后的有效半徑(m);

H ——窯尾填充區弓形截面的高度(m)。

當料面的高度低于縮口時,理論上窯尾不漏料,當料面高度大于等于縮口高度時,就會出現漏料現象。

2、窯實際運轉時窯尾物料的填充率

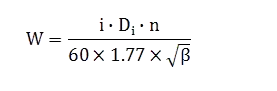

首先用下式計算窯實際運轉時窯尾物料的填充率:

式中:Φ1 ——物料在窯尾的填充率(%)

M ——每小時原料石灰石,即成品乘以料耗(t/h);

W ——石灰石在窯尾部的運動速度(m/s);

Di ——窯尾部砌磚后的有效直徑(m);

rm ——石灰石的比重(t/m3),一般取1.4(t/m³)。

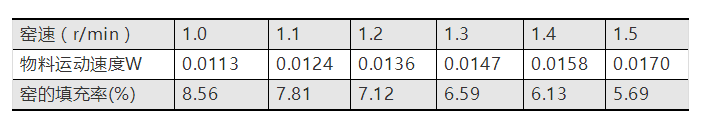

以年產20萬噸石灰生產線為例,年產20萬噸生產線小時產量為25噸,假設產量不變的情況下,回轉窯的轉速發生變化時,窯的填充率的變化情況見下表:

由上表可以看出,20萬噸活性石灰生產線在達產狀態下,只有窯速≥1.2r/min的時,窯的填充率才小于最大填充率,這樣才可以保證窯尾不漏料

所以回轉窯窯速的控制要和最終的產量相配套,產量大時,窯的轉速也要相應提高,以免窯的填充率較大,導致厚料層操作,引起窯尾的漏料。從以上的公式1中還可以看出,為保證窯尾的不漏料,窯尾縮口在保證足夠的系統通風面積的情況下,應盡量可能的小,以確保解決窯尾的漏料問題。

二、窯尾密封不好造成窯尾漏料

回轉窯密封裝置無論是窯頭密封還是窯尾密封,在燒成系統中都起著連接固定件和回轉件之間的密封作用。燒成系統是熱工環境,以窯尾為例,不僅存在著高溫、高粉塵、負壓工藝環境,窯尾筒體同時存在回轉、擺動、軸向竄動等綜合復雜活動,而且使用過程中不可避免存在橢圓、彎曲等變形。回轉過程中回轉部件和固定部件間存在不斷變化的軸向、徑向、環向三維間隙。當密封裝置不好時,便會有冷風進入,從而增加了系統的廢氣量,減少了合理條件下的煙氣的有效通過量,并且增加了系統的熱耗。漏風、漏灰和工藝操作的不穩定導致了產量減少和質量的下降,給企業帶來了不必要的經濟損失,增加了生產成本。

要解決漏料先解決漏風。現在的窯尾密封多采用柔性結構,這種結構能有效解決回轉窯在高溫使用狀態下產生的變形、筒體偏擺和偏心等問題。所以密封材料必須采用高彈性、耐高溫材料,在窯尾溫度達到1000℃時仍能保持良好的機械性能,從而保證良好的密封效果。

窯尾密封是回轉窯的一個重要組成部分,它位于既周向旋轉又軸向竄動的窯和靜止不動的預熱器之間,作用是使窯內環境和外界隔離,以防止窯外的冷空氣的吸入和窯內物料的漏出窯外。窯尾密封的不合理會造成熱耗偏高,增加生產成本,污染環境。

窯尾密封效果差,當窯尾物料積滿后,大量的物料從密封處擠出,不但對現場環境造成嚴重污染,而且增加了職工的勞動強度,二是由于大量的積灰從密封處擠出,密封圈經常被擠、掛壞,造成冷風從窯尾處進入窯系統,破壞窯內的熱工制度,導致窯尾溫度偏低,影響正常煅燒,產量、質量波動大。

所以,在窯尾密封工作的時候,應注意觀察各部件的情況,是否存在卡死、開縫、漏灰等現象。如有應立即調整,以免形成惡性循環。

三、下料溜嘴、窯尾縮口以及溜嘴和縮口之間間隙的不合理造成窯尾漏料

要解決漏料,必須設計好窯尾溜槽的下料溜嘴、回轉窯的窯尾縮口以及溜嘴和下料溜嘴之間的間隙,處理好三者之間的關系。物料從溜嘴溜入到回轉窯時局部成堆積狀,當間隙不合理時,物料在隨筒體回轉的過程中會有一部分料從間隙擠出而造成漏料。

窯尾預熱器的下料不均勻時,尤其是堵料時,物料會從溜嘴兩側沖出掉入密封內,造成設備漏料。實際窯尾下料始終是不均勻的,因此窯尾溜槽的溜嘴設計非常關鍵。

根據上述情況在對用戶密封改造時首先核對用戶現有的窯尾縮口、入料溜嘴等設計是否合理,然后根據現場情況本著為用戶節約的前提下為用戶進行改造或重新設計,從而保證正常生產情況下最大限度減少漏風、漏料,保證了柔性密封在使用中的壽命。

四、窯尾的下料溜嘴燒損變短及兩邊的擋料澆注料沒有,造成窯尾的漏料

窯尾溜嘴長期處在窯尾介質溫度為1000℃左右的高溫環境中,非常容易高溫氧化,澆注料會因為無骨架的支撐而脫落,澆注料脫落后,大量的物料溜嘴與窯尾之間的間隙,進而導致窯尾漏料。

所以在溜嘴設計時候,要充分考慮無骨架的支撐脫落的因素,在設計溜嘴時,給溜嘴帶上澆筑料的支撐架,防止在生產過程中由于物料的沖刷而使澆注料脫落,致使預熱器下料時物料沖出溜嘴而進入窯尾縮口和溜槽之間的間隙,造成窯尾的漏料。另外將溜嘴由原來的180°變為現在的150°,增大了窯尾的通風面積,改善了窯尾的熱工制度,同時也降低了窯尾漏料的機率。

五、系統中的儀表不準確造成窯尾漏料

各測溫點測量儀表不準確。由于溫度不準確造成燃料給定的不準確,造成系統溫度比實際溫度偏高,如果原料粉含量較大或煤的灰熔點較低,窯非常容易結圈,結圈后出料不暢導致窯尾的填充率過高而造成窯尾的漏料。對此,應經常對主要的測溫點進行檢查,熱電偶頭部結皮的要及時清除,已損壞的要及時更換。

經以上分析可以看出,窯尾漏料的原因是多樣的,一旦發生窯尾漏料應根據實際情況,具體情況具體分析,對癥下藥進行處理,從而穩定窯內的熱工制度,降低漏風量,減少熱損失,保持一個清潔衛生的工作環境和良好的系統工況。性石灰生產中的回轉窯是石灰燒成階段的主要設備之一,回轉窯窯尾漏料是影響窯正常生產運行比較常見的原因。窯尾漏料造成窯尾漏風,冷空氣吸入窯內,增大了熱損失,不但影響回轉窯的產量和質量,而且嚴重影響環境衛生,使工作環境條件惡劣,制約了正常的生產。如何解決和避免窯尾漏料,清潔工作環境,通過生產中仔細觀察、認真分析,找出影響窯尾漏料的真正原因,以便根據實際情況對癥下藥,進行處理,從而達到優質高產和創造一個清潔和諧的工作環境。

通過長期的生產線的設計、現場跟蹤觀察、分析認為,可能導致窯尾漏料的因素主要有以下幾個方面: